New Facing Targets Sputtering 新対向ターゲット形スパッタリング技術

開発背景

現在フレキシブル太陽電池、ディスプレーをはじめプラスチックフィルム上に機能性デバイスを形成する研究開発が盛んに行われるようになっています。その主な理由として、耐熱性が高く、水蒸気透過率が低いなどの高性能な基板フィルムの開発が進んだこと、ロールtoロール技術を基本とするプラスチックフィルムの耐熱温度以下での薄膜形成技術が進んだことなどが考えられます。

ただし、ドライプロセスを用いたフィルム基板へのコーティング技術では、蒸着法、化学気相成長(CVD)法、スパッタリング法などが用いられていますが、技術的・コスト的な問題をそれぞれ抱えているのが現状です。

蒸着法は比較的低温でフィルムへ薄膜をコーティングすることができますが、フィルム幅方向に対して均一な膜厚分布を形成することが難しく、薄膜材料の融点などの点から成膜できる薄膜の種類が限られてしまうなどの問題があります。 CVD法はフィルム上へ高品質な薄膜を形成することが可能ですが、プラズマを用いた方法(PECVD法)では成膜時フィルム温度が上昇するためフィルムの熱変形を防ぐため冷却ドラムが必要となり装置の複雑さ、大型化をもたらします。また、薄膜材料であるガスは有害なものが多く、そのガスの処理装置や安全装置の影響により大変高価な設備となってしまいます。そのため、フィルム基板上への薄膜形成ではスパッタリング法が広く用いられています。その理由として、フィルム幅方向に対して均一な膜厚分布を形成でき量産性があり、CVD法のように危険なガスを用いないため安全性が高いことなどが考えられます。

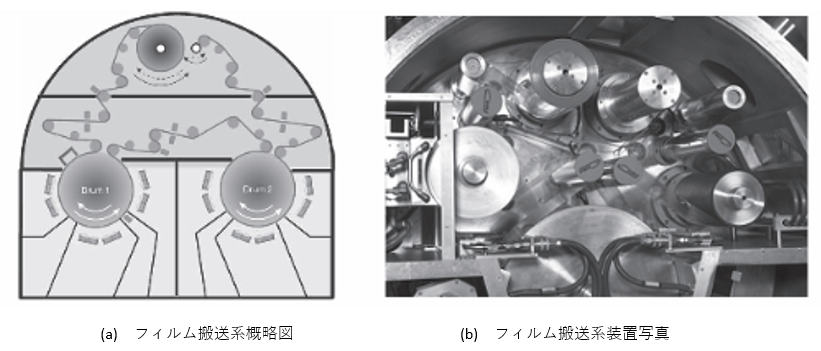

ただし、蒸着やスパッタリング法を用いたウェブコーターでも問題が無い訳ではありません。従来の成膜技術では薄膜形成に必要なターゲットと基板であるフィルムが対向しているため、プラズマ中の高いエネルギー状態の電子やイオンが堆積状態の基板界面を衝撃することになりフィルム表面でのジュール熱で基板が熱変形温度以上まで上昇してしまいます。 そのため、図1(a)に示すように成膜領域においてフィルムを耐熱温度以下に保つため、冷却水を循環させた冷却ドラムに接触させることによりフィルムの耐熱温度以下に抑制する技術が必須です。

また、生産性を上げ多層膜形成のため複数のターゲットを用いる場合、大きな冷却ドラムの周辺にターゲットを配置することになり、フィルムの安定走行を調整するための多数のロール配置など装置構造が複雑になると共に大きな成膜室が必要とする結果、装置全体が大型化してしまいます。また、真空状態において冷却ドラムにフィルムを接触させ熱伝導により基板温度上昇を抑制するために、冷却ドラムとフィルムの密着性が重要になり、且つ安定なフィルム搬送のために精密テンションコントロールやフィルム蛇行防止のためのロール配置の微調整といったメカトロの精密制御が必要となります。 そのため、図1(a)や(b)の写真に示すように大変複雑なフィルム搬送系を必要とします。更に、広幅のフィルム基板を使用する場合にはフィルムの着脱、ターゲットユニットの交換、真空槽のクリーニングといった運転や保守の信頼性を確保するためにロールやターゲット支持機構は片持ち支持構造を組合せる必要があります。このため大型装置は重量物であるロールやターゲットを精密配置しかつフィルム搬送でのロール平行度を維持する機械強度の保証のため図1の例の如く複雑になってしまいます。

▲図1 マグネトロンスパッタリングを用いたウェブ式コーティング装置

▲図1 マグネトロンスパッタリングを用いたウェブ式コーティング装置

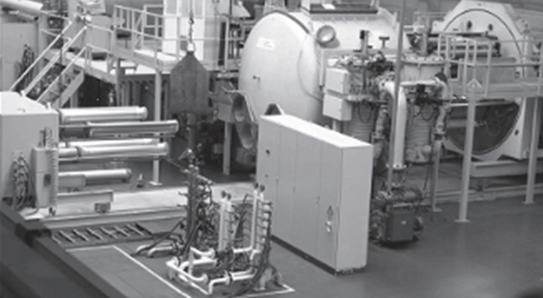

以上で述べた理由により、マグネトロンスパッタリング法や蒸着を用いたウェブコーターは大型化・高生産性を実現するためには、装置価格は大変高くなってしまう傾向にあり、量産用装置として導入を検討する条件が制約されると考えられます。 最近、ランニングコストを抑制方法として、欧米を中心にターゲット構造を従来のプレーナー型から円筒形にし、ターゲットを回転させながらスパッタすることによりターゲット材料の利用効率を80~90 %程度まで高めた技術が実用されています。 この円筒形ターゲットの利用によりラインニングコストを抑制することが出来ると考えられますが、図2に示すように装置構造の大型化・複雑化により装置価格自体は増加することとなり、設備の初期投資は増加してしまうものと思われます。

現在製品の移り変わりが速く、他社との競争が激しい中、大型の初期投資を行い設備の耐用年数を踏まえ長期間同じ製品を作り続け利益を上げることは大変困難な状況にあります。また、フィルム搬送系が精密であるため、製造する製品の変更による装置の改造等は大変難しいと考えられます。 このような設備の高額化は機能性フィルム製品の価格の増加をもたらすだけでなく、新たな製品を市場に投入するのに大きなリスクを伴うためユニークな製品の創出を阻害する懸念があります。

フィルム基板上への各種薄膜形成、特に高機能性デバイス製品の開発や普及を進めるためには、低温基板の状態を維持したまま高速かつ信頼性に優れたウェブコーターを従来技術と発想を変えて実現することが必須であると考えています。

▲図2 円筒形ターゲットを用いたウェブ装置 写真例

<< 参考文献>>

- M. Fahland et al, "Transparent Conductive Electrodes for Flexible Solar Cells" the Society of Vacuum Coaters, pp. 785-788, 2008.

- M.D. Poliks et al., "Toolset for Confronting the Challenges of Roll-to-Roll Production of Advanced Microelectronics and Displays," the Society of Vacuum Coaters, pp. 766-771, 2008.

- P. Persoone et al., "Rotatable Magnetron Sputter Technology for Large Area Web Coaters," the Society of Vacuum Coaters, pp. 789-794, 2008.